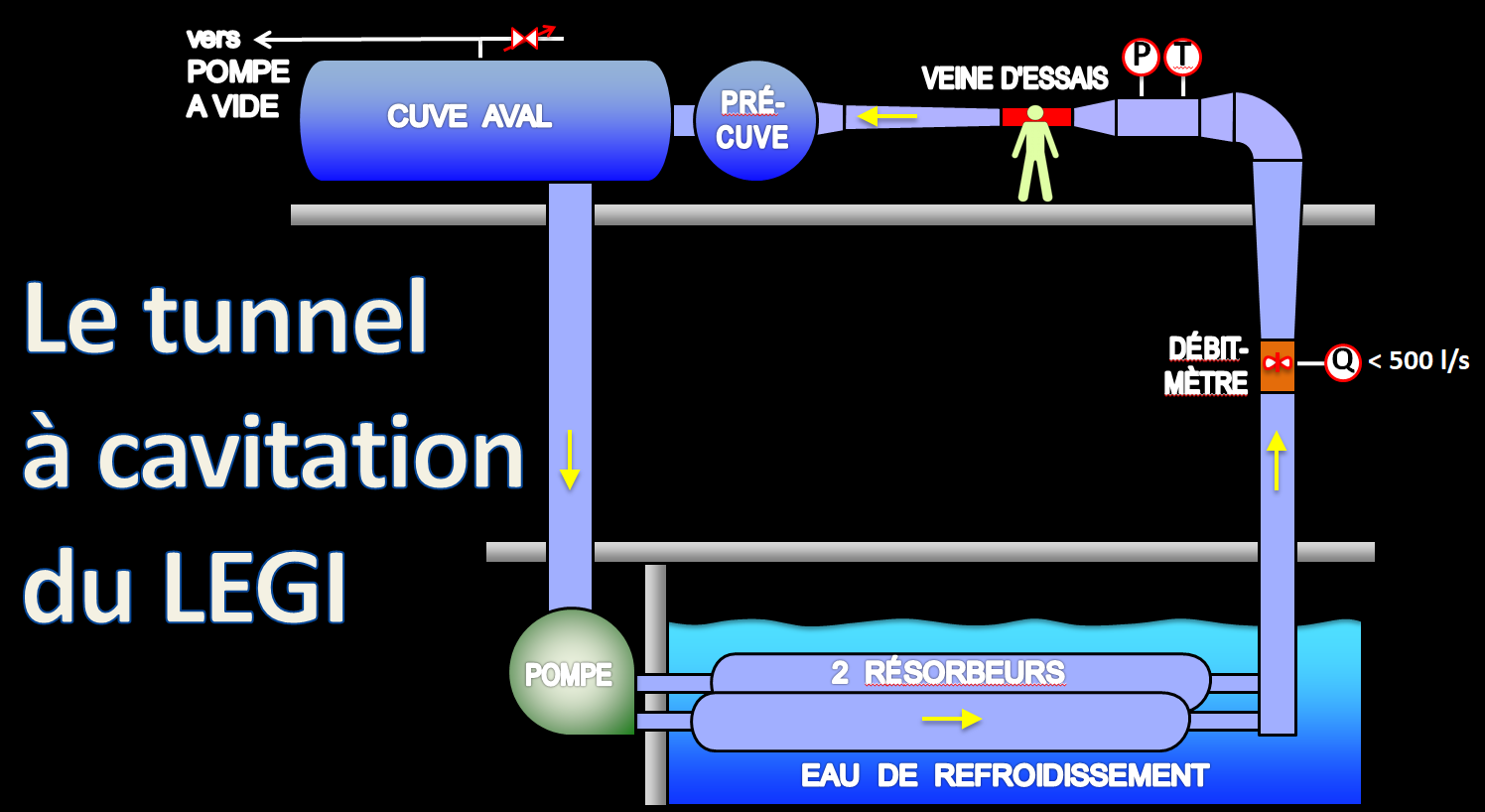

Peu connu du grand public, le tunnel hydrodynamique du

LEGI* est pourtant au cœur de nombreuses expériences et projets scientifiques. C’est le cas par exemple du projet européen CAFE coordonné par Grenoble INP et mené en partenariat avec le

SIMAP**, qui avait pour objectif de trouver des solutions pour limiter l’érosion des turbines hydrauliques par le phénomène de cavitation.

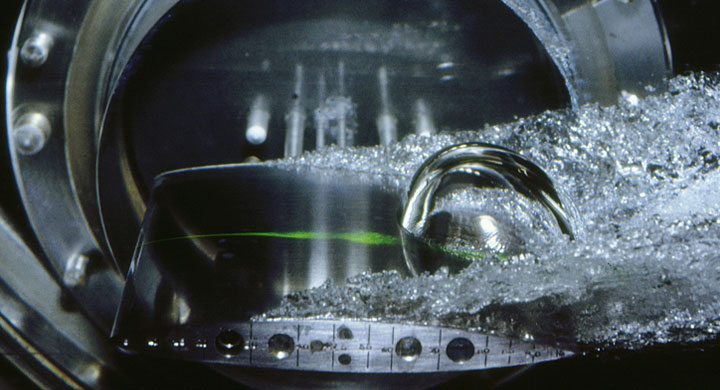

Cet équipement est en effet un moyen d’essais particulièrement adapté à l’étude des écoulements rapides « cavitants » et « supercavitants ». Il est doté de deux veines de 2,50 m de longueur montées en parallèle, dans lesquelles de l’eau circule à des vitesses allant jusqu’à 12 mètres par seconde. A l’intérieur, des « profils » en acier sont pilotés en incidence par des moteurs afin de provoquer la cavitation.

Pourquoi simuler la cavitation ?

La cavitation est un phénomène apparaissant dans un liquide soumis à une dépression, ici provoquée par la présence de l’obstacle (cf video). Si cette dépression est suffisamment importante, des bulles de vapeur d’eau se forment puis implosent, provoquant une onde de choc et des dégâts matériels aux alentours. La modélisation du phénomène permet à la fois d’étudier son apparition, et ce qui se passe lorsqu’une bulle implose contre une paroi. «

On modélise les ondes de choc se propageant à la surface et au sein du matériau, afin de mieux comprendre le phénomène d’érosion de cavitation, explique Jean-Pierre Franc, chercheur CNRS au LEGI. Il s’agit d’un mode de sollicitation très particulier, à très haute fréquence et avec des chocs de très haute amplitude (cf photos). » Pour cela, les chercheurs utilisent un profil en acier instrumenté de capteurs de pression dont les données sont collectées par un système d’acquisition sophistiqué, puis analysées. D’autres capteurs de température et de débit sont intégrés au tunnel lui-même.

Comment protéger les structures ?

Si le phénomène de cavitation ne peut être évité, une meilleure connaissance de ce dernier permet de choisir des régimes de fonctionnement des centrales hydrauliques dans lesquels ses effets sur les turbines sont moindres. Une autre solution consiste à optimiser les matériaux eux-mêmes. Les scientifiques tentent notamment de trouver des matériaux plus durs, qui résisteraient mieux aux effets de la cavitation. Autre solution envisagée : recouvrir les structures d’un revêtement polymère amortissant capable d’absorber l’énergie du choc.

Toutes ces approches font l’objet de travaux communs avec le laboratoire SIMAP, spécialisé dans les matériaux, que ce soit dans le cadre du projet européen CAFE coordonné par Grenoble INP, ou dans celui d’un projet ANR en cours. Deux thèses ont récemment été soutenues sur la modélisation de l’interaction entre le fluide et le matériau.

Prevero : un équipement pour observer l’érosion

Avec une vitesse d’écoulement maximale de 12 mètres par seconde, le tunnel hydrodynamique ne permet pas d’observer directement l’érosion sur les pièces. La boucle Prevero, un autre équipement installé au laboratoire, permet quant à elle de le faire. Fonctionnant sur le même principe que le tunnel hydrodynamique mais avec des vitesses découlement plus élevées (jusqu’à 90 mètres par seconde) et donc des pressions plus élevées, elle reproduit sur les pièces l’érosion de cavitation. Elle a d’ailleurs été dessinée et conçue au laboratoire en 2004, pour les besoins d’un projet portant sur l’étude et la quantification de l’érosion de cavitation dans les injecteurs des moteurs diesel.

Des études similaires sont également menées au laboratoire pour le compte de l’ONR (Office of Naval Research), afin d’étudier l’érosion de cavitation sur les hélices de bateaux et sous-marins.

*LEGI : Laboratoire des Ecoulements Géophysiques et Industriels (CNRS, Grenoble INP, UGA)

**SIMAP : Laboratoire de Science et Ingénierie des Matériaux et Procédés (CNRS, Grenoble INP, UGA)

-

Jean-Bastien Carrat dont la bourse était financée par la chaire Hydro’Like

-

Yves Paquette, financée par le Labex TEC21

-

Shrey Joshi et

Prasanta Sarkar financées toutes deux par le projet européen CaFE géré par Grenoble INP.

Pièces métalliques érodées par cavitation dans les équipements du Legi

Pièces métalliques érodées par cavitation dans les équipements du Legi